The Eagles: A Journey Through the History of America’s Beloved Band

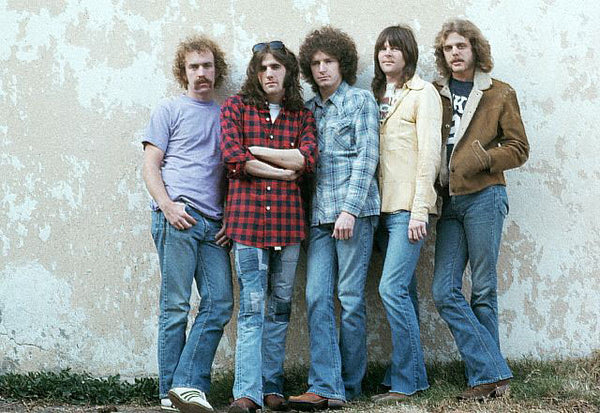

The Eagles emerged onto the music scene in the early 1970s, carving out their place as one of the most influential bands

The Eagles emerged onto the music scene in the early 1970s, carving out their place as one of the most influential bands

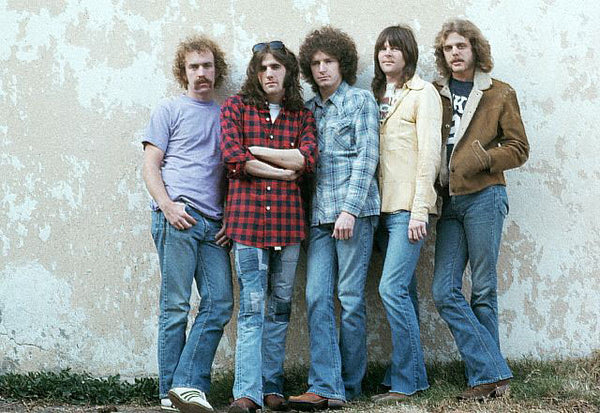

Rock music has been an integral part of popular culture for decades, with iconic albums shaping the sound and ethos of different

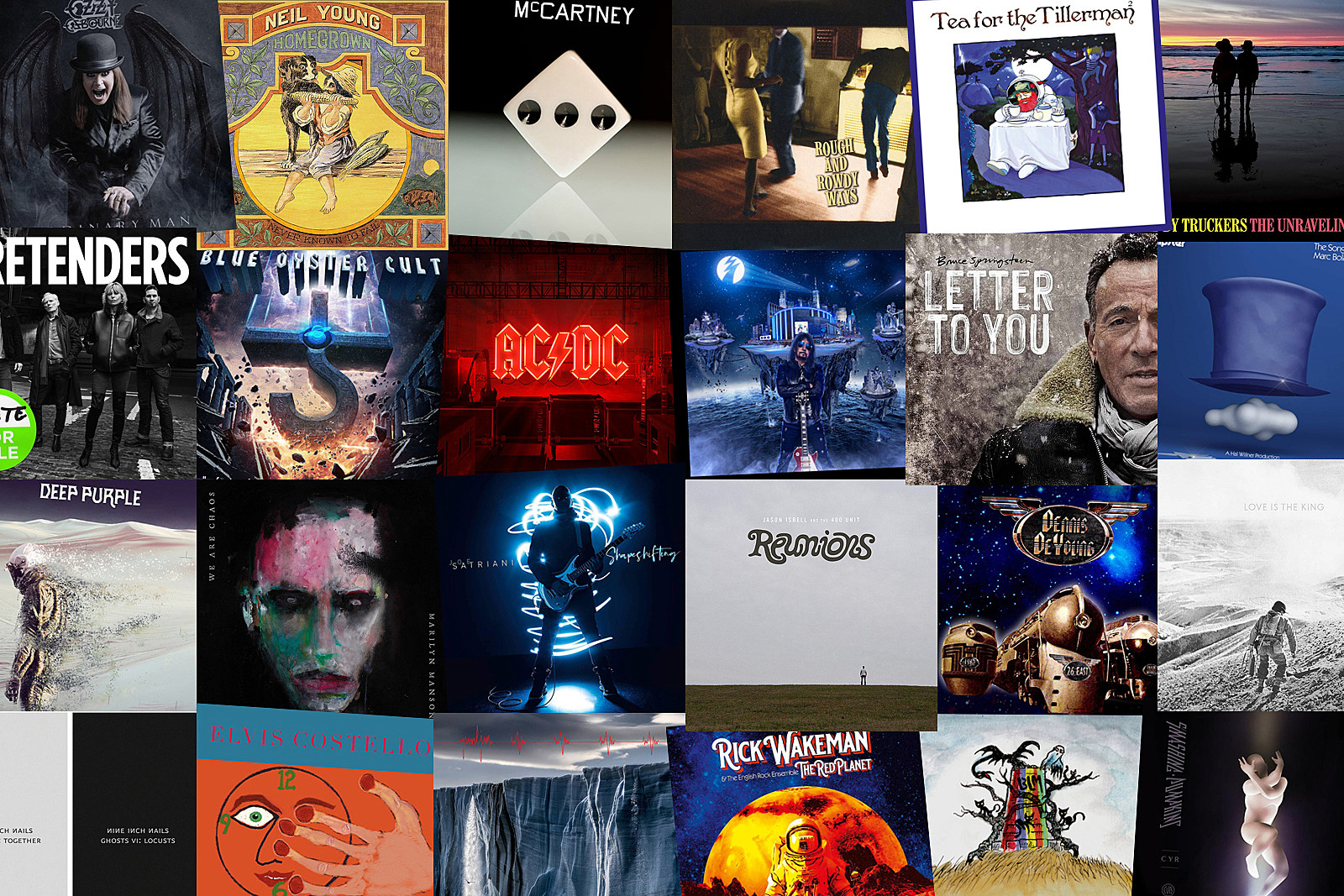

Rock music has been shaped and defined by the hands and hearts of legendary guitarists who have left an indelible mark on

Rock music, with its pulsating beats and electrifying guitar riffs, has a rich history deeply rooted in the blues. Emerging in the

TOTO, the iconic band synonymous with the smooth sounds of West Coast rock, emerged onto the music scene in the late 1970s,

Green Day, a name that resonates with millions of fans worldwide, has evolved from its humble beginnings as punk rock pioneers to

AC/DC, the legendary Australian rock band formed in 1973, has undeniably left an indelible mark on the world of music and pop

Jimi Hendrix, born Johnny Allen Hendrix in 1942, emerged as a groundbreaking force in the world of music during the 1960s. His

Ryan Tedder, an enigmatic figure in the music industry, emerges as the driving force behind the unprecedented success of OneRepublic. Beyond his

Imagine Dragons emerged from the fertile musical landscape of Las Vegas in 2008, an unexpected birthplace for a band that would soon